康明斯QSK23柴油发动机故障判断和排除手册之曲轴、主轴承、止推轴承的拆卸与安装技术规格与标准的维修数据测量

准备步骤

WARNING

该部件或总成重达 23 kg [50 lb] 以上。若要防止造成严重的人身伤害,一定要寻求帮助或使用合适的提升设备来提升此部件或总成。

WARNING

蓄电池可能有易爆性气体逸出。为降低人身伤害的可能性,在维护蓄电池前,必须保持发动机舱通风良好。为了降低产生电弧的可能性,应首先拆下负极 (-) 蓄电池电缆,并最后连接负极 (-) 蓄电池电缆。

WARNING

冷却液有毒。避免儿童与宠物接触冷却液。如果不再继续使用,应按照当地环保法规进行处理。

WARNING

不要从热发动机上打开散热器压力盖。应等冷却液温度降至 50°C [120°F] 以下时才能拆下压力盖。否则高温冷却液或蒸汽喷出可能会造成人身伤害。

WARNING

为了减小人身伤害的可能性,应避免皮肤直接接触热机油。

WARNING

美国的一些州和联邦机构已经认定使用过的机油有致癌作用,而且能造成生殖疾病。应避免吸入机油蒸汽、误吞以及长时间接触用过的机油。如果不再继续使用,应按照当地环保法规进行处理。

- 断开蓄电池。参考第 13 节中的步骤 013-009。

- 排放机油。参考第 7 节中的步骤 007-037。

- 拆下油底壳。参考第 7 节中的步骤 007-025。

- 拆下缸体加强板。参考第 1 节中的步骤 001-089。

- 拆卸发动机并放在发动机台架上。参考第 0 节中的步骤 000-001。

- 拆下飞轮。参考第 16 节中的步骤 016-005。

- 拆下飞轮壳。参考第 16 节中的步骤 016-006。

- 拆下前齿轮室盖。参考第 1 节中的步骤 001-031。

- 拆下连杆轴承盖。参考第 1 节中的步骤 001-054。

- 拆下主轴承盖。参考第 1 节中的步骤 001-006。

- 拆下止推轴承。参考第 1 节中的步骤 001-007。

拆卸

WARNING

该部件或总成重达 23 kg [50 lb] 以上。若要防止造成严重的人身伤害,一定要寻求帮助或使用合适的提升设备来提升此部件或总成。

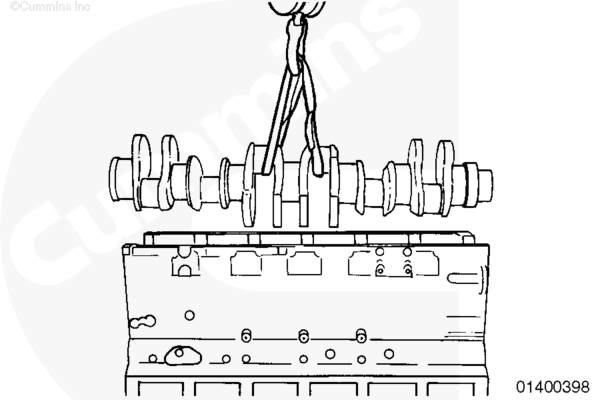

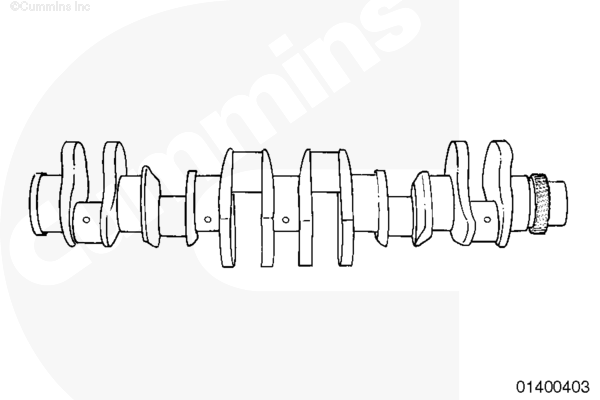

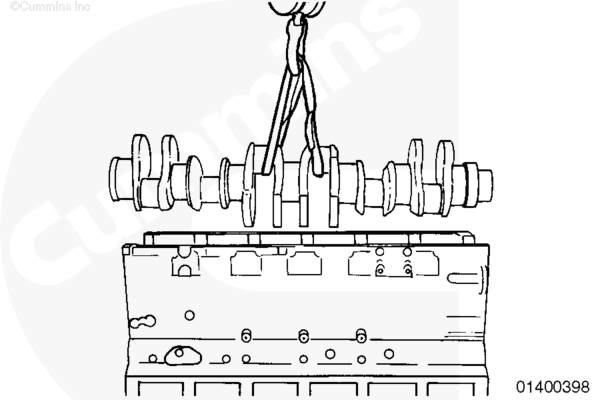

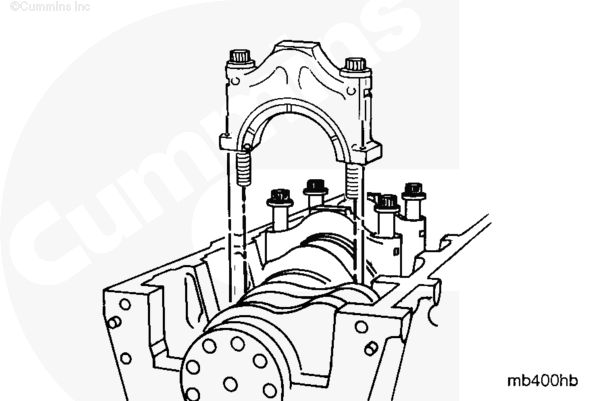

使用吊车或提升装置支撑曲轴重量。

拆下曲轴。

清洁并检查能否继续使用

WARNING

当使用溶剂、酸或碱性材料清洗时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造成人身伤害。

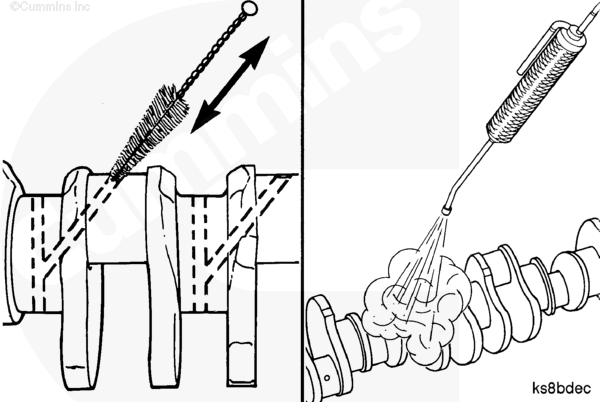

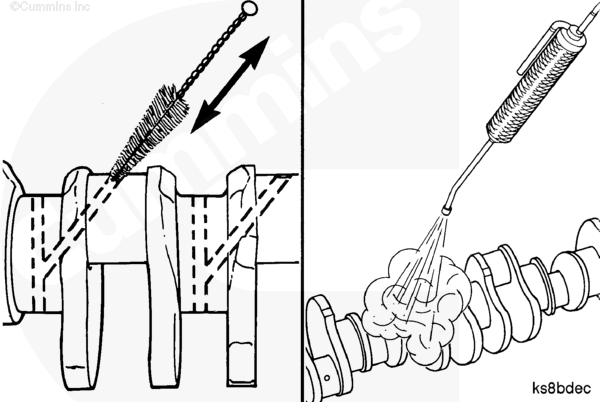

用溶剂清洗曲轴后再用压缩空气吹干。

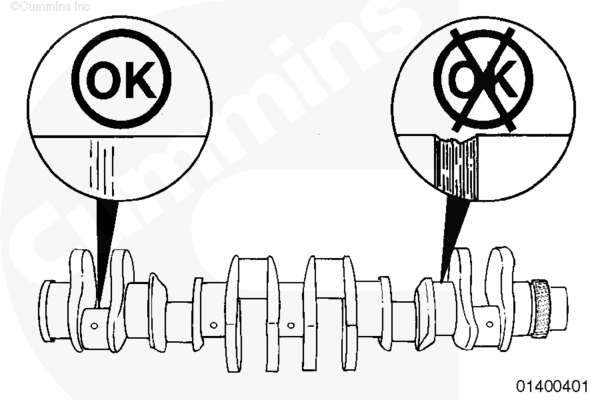

检查曲轴有无拉痕或划痕。如果用指甲无法感觉到痕迹,则抛光曲轴没有意义。

使用 Scotch-Brite™ 7448 研磨垫(零件号 3823258)或等同工具,清除机加工面的变色痕迹或轻微划痕。

如果进行了此抛光流程,则必须再次清洁曲轴。

WARNING

当使用溶剂、酸或碱性材料清洗时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造成人身伤害。

CAUTION

不要使用螺纹梳刀清理曲轴的螺钉螺纹。否则会导致发动机严重损坏。

QSK23 发动机曲轴前端的螺栓孔采用滚丝螺栓螺纹。

要清洗滚丝螺纹,需要先用溶剂冲洗,再用压缩空气吹干。

如果还需要额外清洁,用尼龙毛刷进行洗刷。

用胶带盖住螺纹孔。

WARNING

当使用溶剂、酸或碱性材料清洗时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。

用软毛刷和溶剂清洗曲轴的所有机油孔。

使用少量防护油润滑曲轴以防止生锈。

WARNING

当使用溶剂、酸或碱性材料清洗时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。

注 : 新曲轴涂覆有厚厚的防护油。使用溶剂彻底去除涂层。在将曲轴安装到发动机上之前,用刷子刷或冲洗机油油道中的包装碎屑。

使用磨石磨光前部和后部油封位置、飞轮安装位置和减振器位置的外径。清除所有轻微划痕和凹槽。

注 : 使用少量防护油,以防发动机重装过程中生锈。如果不是马上安装曲轴,涂抹厚厚一层防护油。

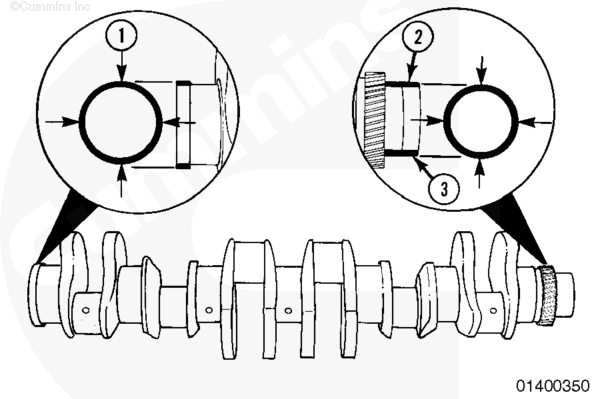

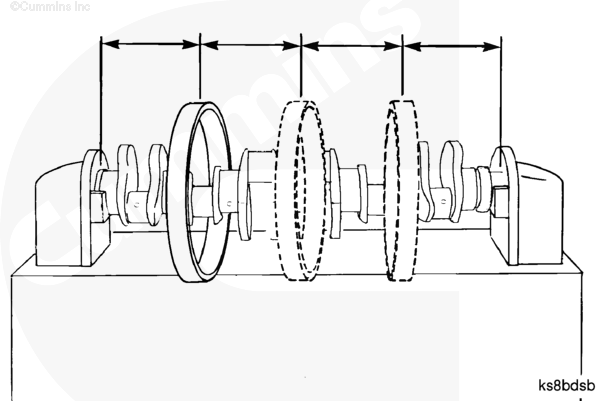

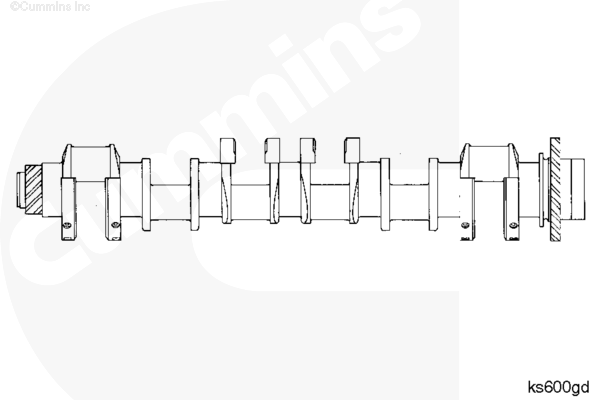

测量图示位置的外径。

| 曲轴外径 | |||

| mm | in | ||

| 位置 (1) | 111.075 | 最小 | 4.3730 |

| 111.125 | 最大 | 4.3750 | |

| 位置 (2) | 170.481 | 最小 | 6.7119 |

| 170.519 | 最大 | 6.7133 | |

| 位置 (3) | 169.981 | 最小 | 6.6922 |

| 170.019 | 最大 | 6.6937 | |

CAUTION

不要修整曲轴上的螺纹。否则会引起发动机严重损坏。

检查曲轴两端的螺纹有无损坏。

检查主轴承轴颈和连杆轴承轴颈有无损坏或过度磨损。细微的划痕是可以接受的。

如果手指甲可以感觉到划痕,必须更换或加工曲轴。

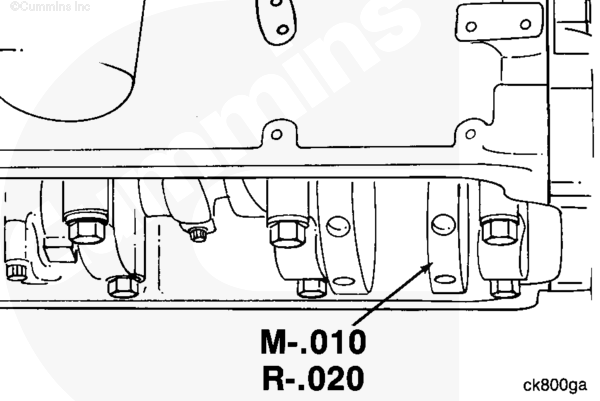

如果加工主轴承轴颈或连杆轴承轴颈,在 1 号配重上标记要切下的材料。如果加工曲轴止推法兰,在相邻配重上标记要切下的材料。

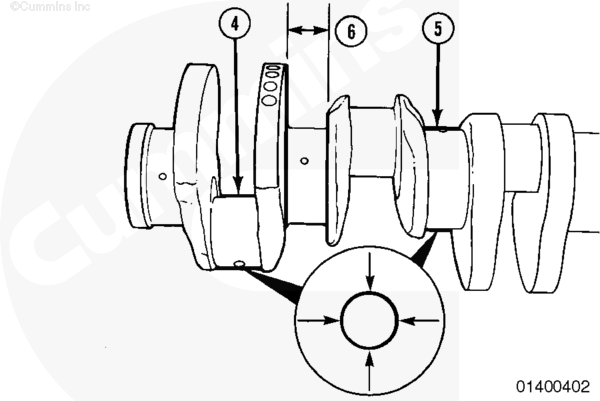

测量外径。

| 连杆轴承轴颈外径 (4) | |||

| mm | in | ||

| 标准 | 107.910 | 最小 | 4.2484 |

| 108.000 | 最大 | 4.2520 | |

|

减小尺寸

0.25 mm [0.010 in]

|

107.660 | 最小 | 4.2384 |

| 107.750 | 最大 | 4.2420 | |

|

减小尺寸

0.50 mm [0.020 in]

|

107.410 | 最小 | 4.2284 |

| 107.500 | 最大 | 4.2320 | |

|

减小尺寸

0.75 mm [0.030 in]

|

107.160 | 最小 | 4.2184 |

| 107.250 | 最大 | 4.2220 | |

|

减小尺寸

1.00 mm [0.040 in]

|

106.910 | 最小 | 4.2084 |

| 107.000 | 最大 | 4.2120 | |

| 主轴承轴颈外径 (5) | |||

| mm | in | ||

| 标准 | 139.910 | 最小 | 5.5083 |

| 140.000 | 最大 | 5.5118 | |

|

减小尺寸

0.25 mm [0.010 in]

|

139.660 | 最小 | 5.4984 |

| 139.750 | 最大 | 5.5020 | |

|

减小尺寸

0.50 mm [0.020 in]

|

139.410 | 最小 | 5.4886 |

| 139.500 | 最大 | 5.4921 | |

|

减小尺寸

0.75 mm [0.030 in]

|

139.160 | 最小 | 5.4787 |

| 139.250 | 最大 | 5.4823 | |

|

减小尺寸

1.00 mm [0.040 in]

|

138.910 | 最小 | 5.4689 |

| 139.000 | 最大 | 5.4724 | |

测量 6 号主轴承轴颈止推面之间的止推距离。

| 止推距离 (6) | |||

| mm | in | ||

| 标准 | 64.000 | 最小 | 2.5197 |

| 64.050 | 最大 | 2.5217 | |

|

减小尺寸

0.25 mm [0.010 in]

|

64.250 | 最小 | 2.5297 |

| 64.300 | 最大 | 2.5317 | |

|

减小尺寸

0.50 mm [0.020 in]

|

64.500 | 最小 | 2.5397 |

| 64.550 | 最大 | 2.5417 | |

|

减小尺寸

0.75 mm [0.030 in]

|

64.750 | 最小 | 2.5497 |

| 64.800 | 最大 | 2.5517 | |

|

减小尺寸

1.00 mm [0.040 in]

|

65.000 | 最小 | 2.5597 |

| 65.050 | 最大 | 2.5617 | |

如果外径不符合技术规范,可以机加工曲轴,缩小尺寸。如果一个主轴承轴颈研磨成缩小尺寸,始终在一个主轴承轴颈不符合技术规范时研磨所有主轴承轴颈。如果一个连杆轴承轴颈研磨成缩小尺寸,始终在一个连杆轴承轴颈不符合技术规范时研磨所有连杆轴承轴颈。

如果曲轴加工成缩小尺寸,则可以使用加大尺寸的主轴承、连杆轴承和止推轴承。提供有 0.25 mm [0.010 in]、0.50 mm [0.020 in]、0.75 mm [0.030 in] 和 1.00 mm [0.040 in] 的加大尺寸的轴承。

使用少量防护油。润滑曲轴以防生锈。如果不是马上安装曲轴,涂覆厚厚一层防护油。

磁力探伤检查

使用磁粉探伤设备。

先进行工件通电检查方法,再进行线圈通电检查方法。

将探伤设备调整至 1800 安培直流电或经过整流后的交流电。

使用连续法。每次只能浸湿曲轴的 1/3。

检查曲轴有无裂纹。

采用线圈通电法。采用最小直径为 514 mm [20.250 in] 的线圈。

使用连续法。对线圈施加电流。

| 电流(安匝数) | |

| 最小值 | 最大值 |

| 4500 直流电或整流后的交流电 | 5000 直流电或整流后的交流电 |

安匝数是指流经线圈的电流与线圈匝数的乘积。

检查曲轴有无裂纹。

完成浸湿操作后,可以看到表面裂痕。完成浸湿操作后,不能看到表面以下的开裂痕迹。通过使用紫外线灯,可以看到表面以下的裂痕。

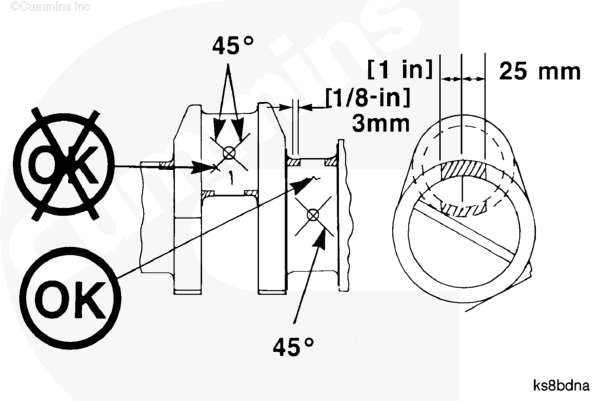

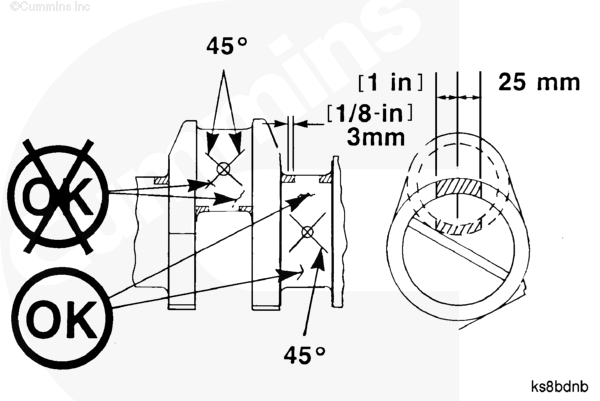

表面裂痕的接受极限

如果存在以下情况,不使用曲轴:

- 在圆角或阴影区域有裂痕。

- 有一条与机油孔相交成 45 度斜线或开裂到机油孔倒角的裂痕。

- 有一条长于 6 mm [0.250 in] 的裂痕。

- 一个轴颈上的裂痕超过 4 条。

如果存在以下情况,不使用曲轴:

表面以下裂痕的接受极限

- 在圆角或阴影区域有一条周向裂痕。

- 有一条长于 25.4 mm [1.0 in] 的周向裂痕。

- 有一条长于 9.5 mm [0.375 in] 的轴向裂痕。

- 有一条距离机油孔倒角小于 1.5 mm [0.063 in] 的裂痕。

- 有一条与机油孔相交成 45 度斜线的裂痕。

WARNING

使用蒸汽清洗器时,戴上安全眼镜或防护面罩,并穿上防护服。热蒸汽可能会造成严重的人身伤害。

CAUTION

必须对曲轴进行彻底消磁和清洁。微小金属微粒将会导致发动机损坏。

用蒸汽清洁曲轴和机油油道。

使用少量防护油润滑曲轴以防止生锈。

如果不打算立即安装曲轴,涂覆厚厚一层防护油。用盖子盖住零件以防污垢粘附在机油上。

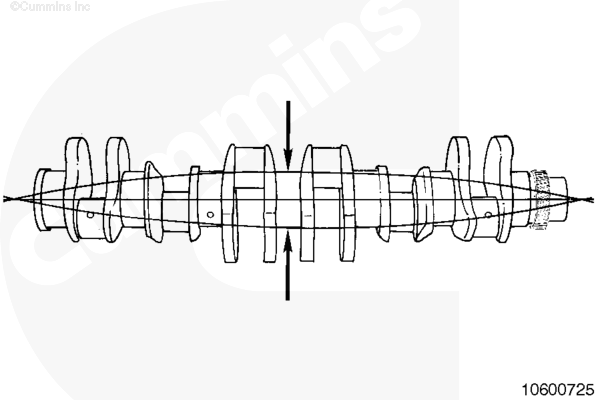

弯曲度和扭曲度检查

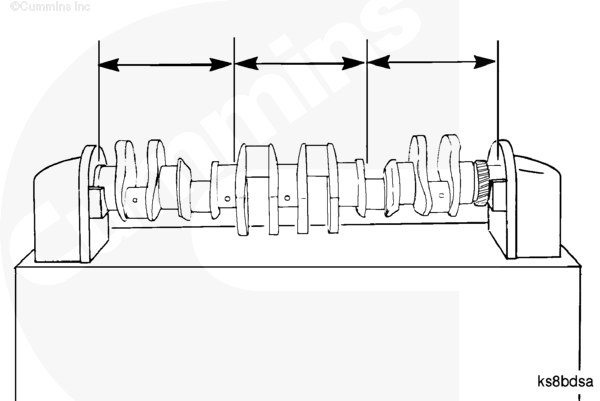

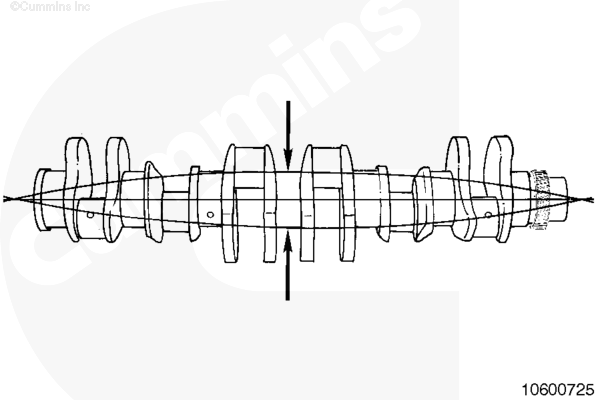

曲轴平直度由总跳动量和相邻轴颈跳动量确定。

总跳动量定义为用两个端轴颈支撑曲轴时,在中间轴承轴颈测得的千分表总跳动量。总跳动量通常也称作弯曲度或全长同轴度。

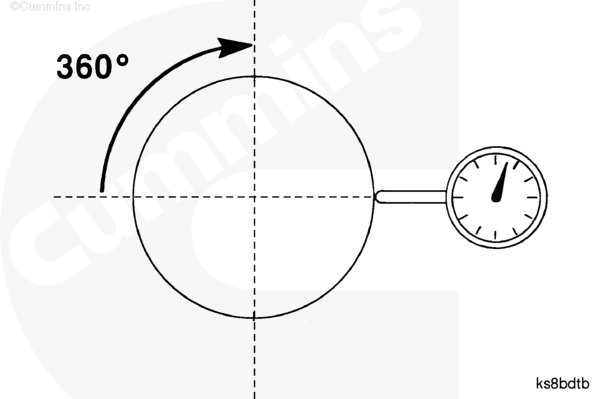

轴颈跳动量定义为:当曲轴转动一整圈(360 度)时,主轴承轴颈的千分表总跳动量(总指针摆动量)。

相邻轴颈的跳动量定义:为主轴承轴颈绕其共同轴旋转时,所测得主轴承轴颈的千分表总跳动量与相邻轴颈的千分表总跳动量之间的关系。

相邻跳动量通常指间隔跳动量、轴承间跳动量或轴颈间跳动量。

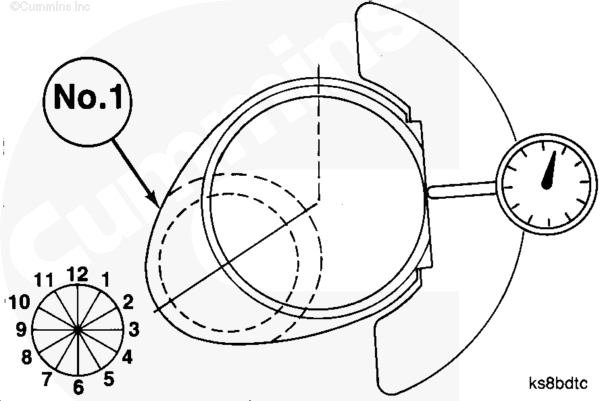

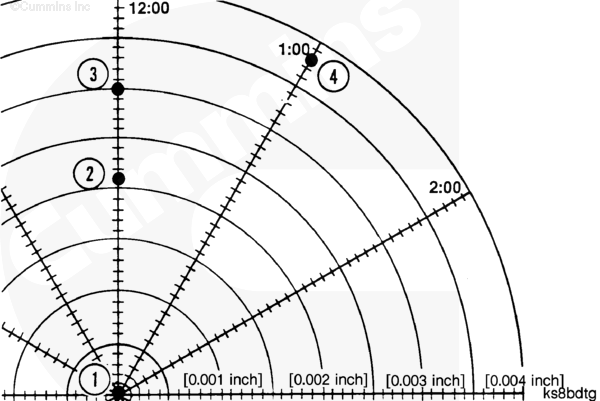

时钟位置定义为千分表总跳动量读数最高时的轴颈位置。它是从曲轴的前面看,其与 1 号曲轴销之间的角度相对关系。

图中曲轴销位于 8 点钟位置。这就是被测轴颈的时钟位置。

WARNING

该部件或总成重达 23 kg [50 lb] 以上。若要防止造成严重的人身伤害,一定要寻求帮助或使用合适的提升设备来提升此部件或总成。

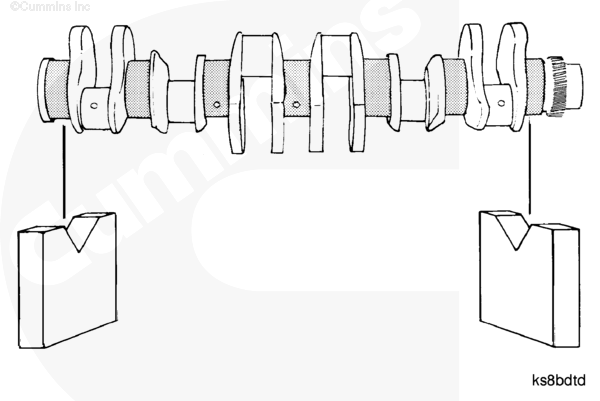

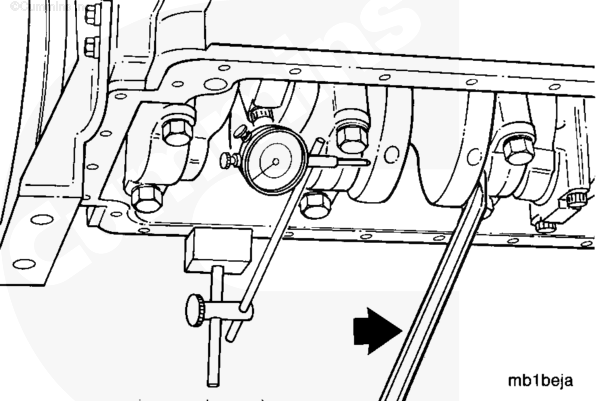

将两个 v 形限位块放置在平面上。

用 v 形限位块支撑曲轴两端的轴颈。

固定千分表,使探针接触主轴承轴颈的中心线。

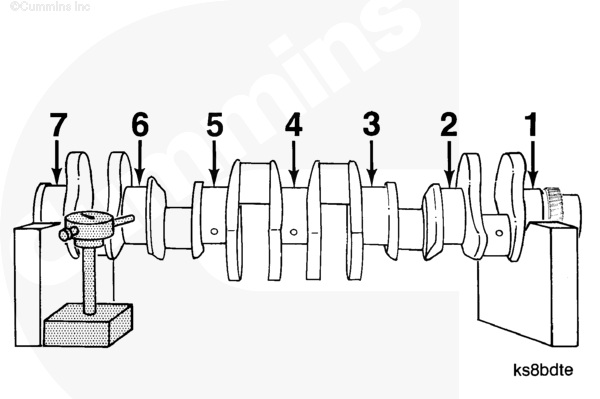

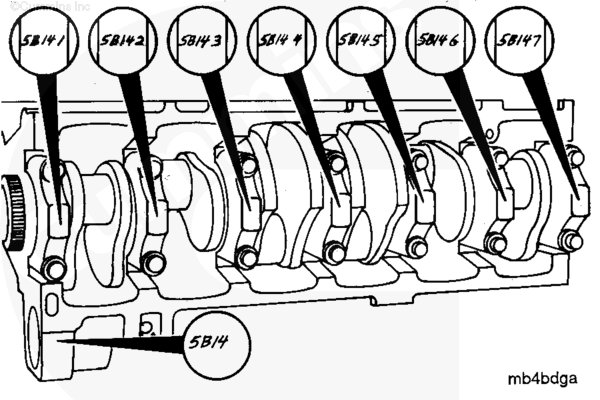

千分表必须固定在要测量的从 (1) 到 (7) 的任何轴颈的中心线处。

转动曲轴,同时测出各轴承轴颈的千分表总跳动量。记录各位置的值和时钟位置。

如果总跳动量不 符合技术规范,必须废弃整个圆角淬火曲轴。

将千分表探针放置在中间主轴承轴颈上。

转动曲轴一整圈。

| 曲轴总跳动量 | ||

| mm | in | |

| 0.150 | 最大 | 0.006 |

如果曲轴不符合技术规范。该曲轴必须更换。

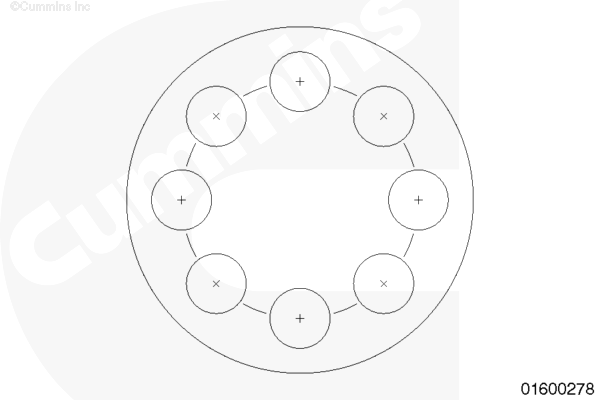

在极坐标图表中标出各轴颈时钟位置的千分表总跳动量的值。

V 形限位块支撑的两端轴颈必须标在图表的中心位置。

此图说明标记的点。

| 轴颈 | 千分表总跳动量 | 时钟位置 |

| (1) | 0 | 0 |

| (2) | 0.002 | 12 |

| (3) | 0.003 | 12 |

| (4) | 0.004 | 1 |

在标定的各点之间画一条直线。从 1 号轴颈到 2 号轴颈、从 2 号轴颈到 3 号轴颈,直到所有轴颈都标在图表中。

只要测量各轴颈与其相应轴颈点之间的直线长度,便可以确定相邻轴颈的跳动量。

上表中 3 号轴颈与 4 号轴颈间直线距离是 5.1 mm [2 in]。这表示跳动量为 0.051 mm [0.002 in]。

记录各主轴承轴颈间的相邻轴颈跳动量。

最大相邻轴颈跳动量为 0.070 mm [0.0028 in]。

如果曲轴不 符合技术规范,必须予以更换。

LARGE

极坐标图表

|

安装

WARNING

该部件或总成重达 23 kg [50 lb] 以上。若要防止造成严重的人身伤害,一定要寻求帮助或使用合适的提升设备来提升此部件或总成。

CAUTION

使用吊带以免损坏曲轴。不要使曲轴跌落到轴承上。

使用不起毛的布清洁曲轴轴承轴颈。

曲轴直径最小的一端必须 指向缸体前端。安装曲轴。

最后步骤

WARNING

该部件或总成重达 23 kg [50 lb] 以上。若要防止造成严重的人身伤害,一定要寻求帮助或使用合适的提升设备来提升此部件或总成。

WARNING

蓄电池可能有易爆性气体逸出。为降低人身伤害的可能性,在维护蓄电池前,必须保持发动机舱通风良好。为了降低产生电弧的可能性,应首先拆下负极 (-) 蓄电池电缆,并最后连接负极 (-) 蓄电池电缆。

WARNING

冷却液有毒。避免儿童与宠物接触冷却液。如果不再继续使用,应按照当地环保法规进行处理。

WARNING

美国的一些州和联邦机构已经认定使用过的机油有致癌作用,而且能造成生殖疾病。应避免吸入机油蒸汽、误吞以及长时间接触用过的机油。如果不再继续使用,应按照当地环保法规进行处理。

- 安装止推轴承。参考第 1 节中的步骤 001-007。

- 安装主轴承盖。参考第 1 节中的步骤 001-006。

- 安装连杆轴承盖。参考第 1 节中的步骤 001-054。

- 安装前齿轮室盖。参考第 1 节中的步骤 001-031。

- 安装飞轮壳。参考第 16 节中的步骤 016-006。

- 安装飞轮。参考第 16 节中的步骤 016-005。

- 安装发动机。参考第 0 节中的步骤 000-001。

- 安装缸体加强板。参考第 1 节中的步骤 001-089。

- 安装油底壳。参考第 7 节中的步骤 007-025。

- 向发动机加注冷却液。参考第 8 节中的步骤 008-018。

- 向发动机加注机油。参考第 7 节中的步骤 007-037。

- 连接蓄电池。参考第 13 节中的步骤 013-009。

起动发动机,检查有无泄漏。

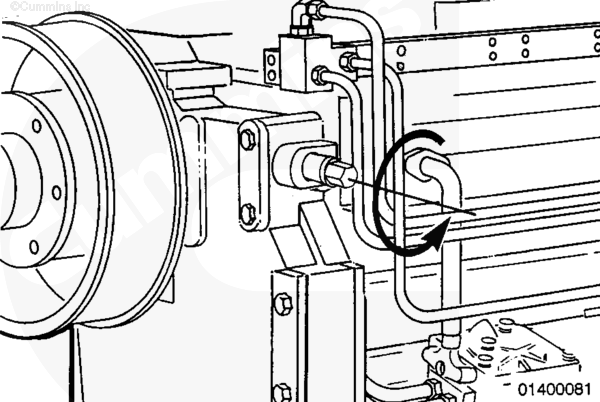

转动检查

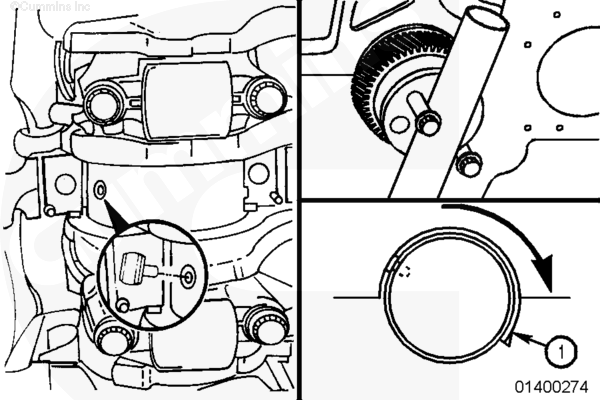

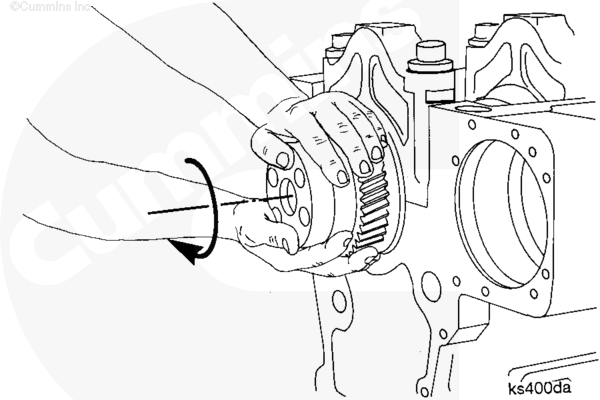

要转动发动机曲轴,推入发动机盘车装置并逆时针转动。

转动曲轴两整圈。

如果发动机不能转动自如,设备可能有故障。参考设备制造商的说明。发动机可能有内部故障。参考相关的步骤对发动机内部部件进行检查和更换。

CAUTION

在橇动粘性减振器时必须特别小心。锋利的撬棍会损坏减振器壳体,导致粘性减振器液体泄漏并最终损坏减振器。

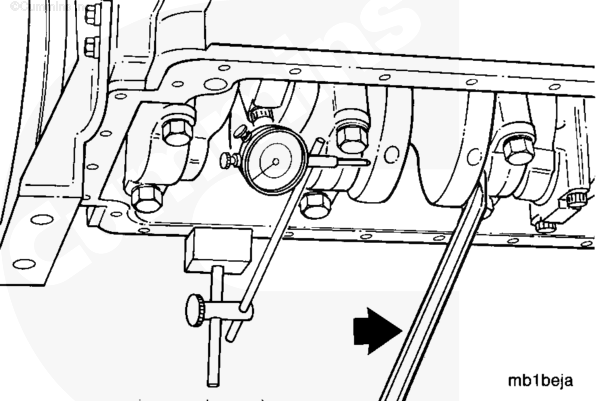

使用千分表测量曲轴的轴向间隙。

测量轴向间隙。参考第 1 节中的步骤 001-006。

当撬动皮带轮或减振器的前盖和内部零件时,可用千分表接在皮带轮或减振器上进行检查。发动机已装至单元内并被组装到变速箱或转换器时,轴向间隙必须符合技术规范。

概述

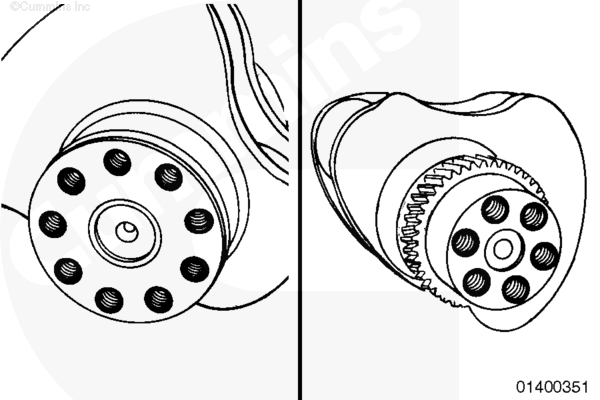

曲轴的 1 号平衡重端部压印有一个标记,用来指示是否已研磨成缩小尺寸。主轴颈和连杆轴颈上的磨损量均压印在此位置。止推轴承的尺寸标记在与止推位置相邻的曲轴配重上。

准备步骤

WARNING

蓄电池可能有易爆性气体逸出。为降低人身伤害的可能性,在维护蓄电池前,必须保持发动机舱通风良好。为了降低产生电弧的可能性,应首先拆下负极 (-) 蓄电池电缆,并最后连接负极 (-) 蓄电池电缆。

WARNING

为了减小人身伤害的可能性,应避免皮肤直接接触热机油。

WARNING

美国的一些州和联邦机构已经认定使用过的机油有致癌作用,而且能产生生殖疾病。应避免吸入机油蒸汽、误吞以及长时间接触用过的机油。如果不再继续使用,应按照当地环保法规进行处理。

- 断开蓄电池。参考设备制造商维修信息。

- 排放油底壳中的机油。参考第 7 节中的步骤 007-037。

- 拆下油底壳。参考第 7 节中的步骤 007-025。

- 拆卸机油吸油管和 O 形圈。参考第 1 节中的步骤 001-089。

- 拆下缸体加强板。参考第 1 节中的步骤 001-089。

拆卸

WARNING

每次拆卸一套轴承。如果曲轴跌落,会造成人身伤害和曲轴损坏。

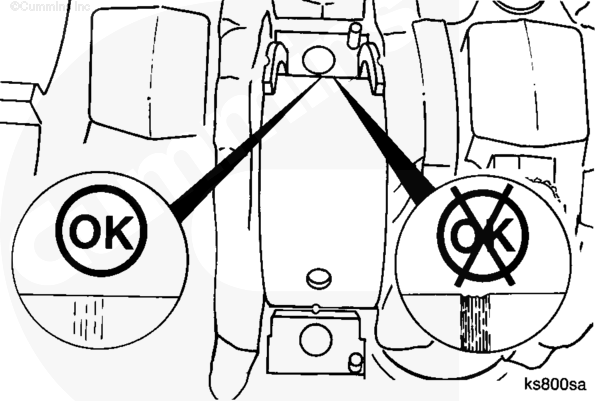

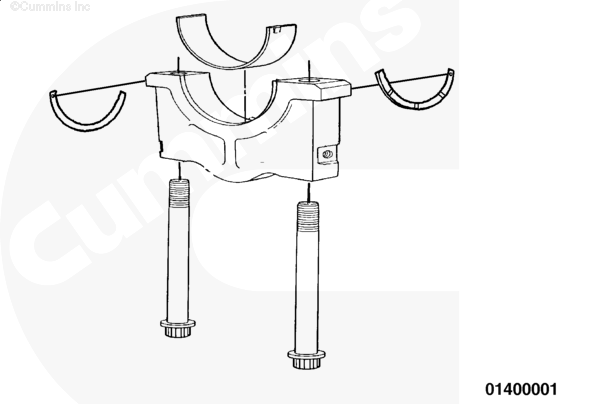

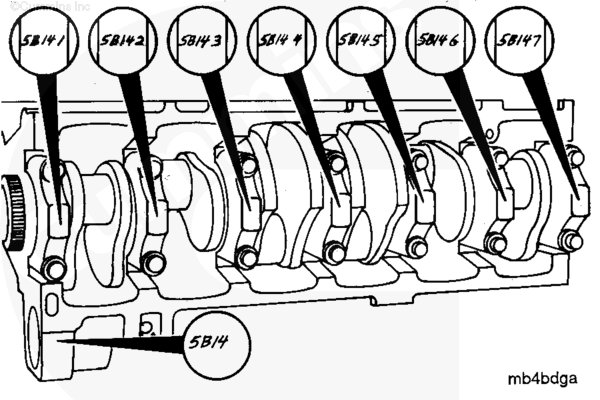

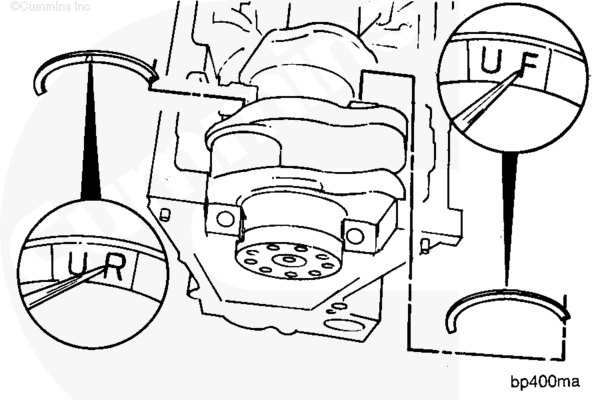

必须在主轴承盖上标记位置。每个轴承盖编号的最后一位数字表示该轴承盖在缸体中的位置。

缸体和主轴承盖上的识别编号必须相同。

使用钢印标记任何未正确标记的盖。

松开主轴承盖螺栓,直到螺栓头和盖之间有 25 mm [1 in] 左右的间隙。使用主轴承更换器(零件号 ST1116)松开盖。

拆下轴承盖和螺栓。

拆卸下轴瓦。用锥子在定位舌区域标记轴承位置。

标记轴承位置便于以后识别或进行可能的故障分析。

有关拆卸止推轴承的说明,请参考下述步骤。参考第 1 节中的步骤 001-007。

拆卸上主轴瓦。

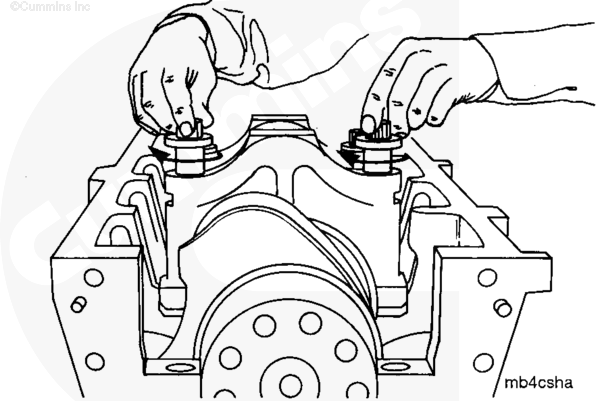

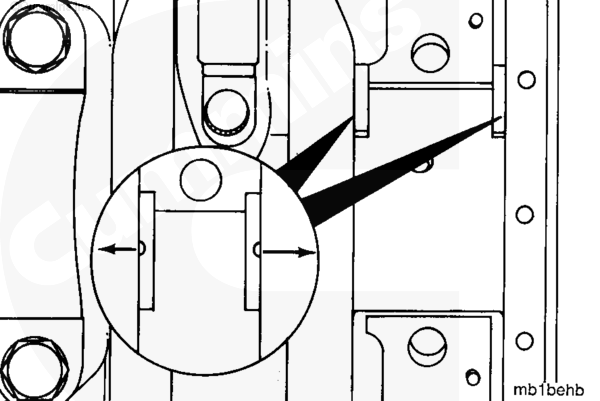

将主轴承旋出工具(零件号 3823818)插入曲轴机油油道中。

转动曲轴,以便从缸体中转出主轴瓦的定位舌 (1)。

使用曲轴连接盘安装螺栓,缓慢转动曲轴,直至从缸体中转出主轴瓦。

注 : 4 号曲轴轴颈上未带有机油油道。

要拆卸 4 号上轴承,使用一个扁平的杆件(大约 3.175 x 38.1 mm [0.125 x 1.5 in])压住轴承没有定位舌的一侧。同时可能需要转动曲轴。

待轴承开始自缸体转出时,使用撬棍在缸体和轴承的背面一侧之间轻轻撬动。

向轴承背面一侧施加压力的同时,转动曲轴,直到轴承从缸体脱开。

清洁并检查能否继续使用

CAUTION

为了降低损坏曲轴的可能性,不要使用刮刀或钢丝刷清理曲轴轴颈。

使用不起毛的抹布清理曲轴轴颈。

检查曲轴轴颈是否损坏。

WARNING

当使用溶剂、酸或碱性材料清洁时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造成人身伤害。

CAUTION

为了避免轴承损坏,不要在轴承表面上使用刮刀或钢丝刷。

用溶剂清洗轴承后再用压缩空气吹干。

CAUTION

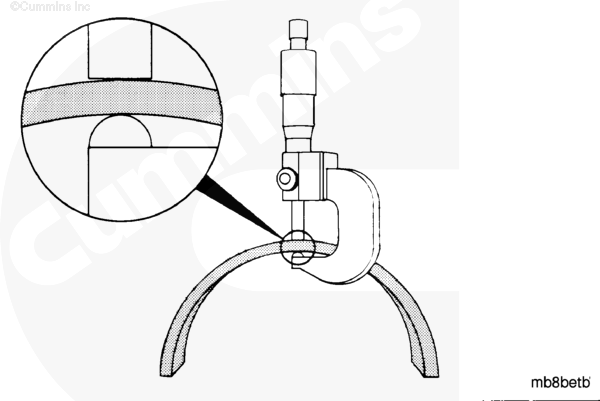

为了降低损坏轴承表面的可能性,采用适当的专业工具和测量技术。测量工具或方法不当可导致局部表面损坏,从而可能诱发轴承表面层的损坏。

使用球端千分尺测量轴承磨损部位的厚度。

| 主轴承厚度 | |||

| 主轴承 | mm | in | |

| 标准 | 3.949 | 最小 | 0.1555 |

| 3.962 | 最大 | 0.1560 | |

| 加大尺寸 0.25 mm [0.010 in] | 4.074 | 最小 | 0.1604 |

| 4.087 | 最大 | 0.1609 | |

| 加大尺寸 0.50 mm [0.020 in] | 4.199 | 最小 | 0.1653 |

| 4.212 | 最大 | 0.1658 | |

| 加大尺寸 0.75 mm [0.030 in] | 4.324 | 最小 | 0.1702 |

| 4.337 | 最大 | 0.1707 | |

| 加大尺寸 1.0 mm [0.040 in] | 4.449 | 最小 | 0.1752 |

| 4.462 | 最大 | 0.1757 | |

安装

CAUTION

旧轴承必须装回原来的位置。如果轴承没有装回原来的位置,则可能会导致发动机损坏。

CAUTION

不要使用轴承旋出工具安装上轴承。此工具可在轴承下面滑动,造成发动机损坏。

尽可能用手安装上主轴瓦。轴承应该有从曲轴弹出的趋势。使用一个扁平的棒料(大约 3.175 x 38.1 mm [0.125 x 1.5 in])将轴承压紧在曲轴上,同时沿轴承的旋入方向转动曲轴,使轴承旋入到位。

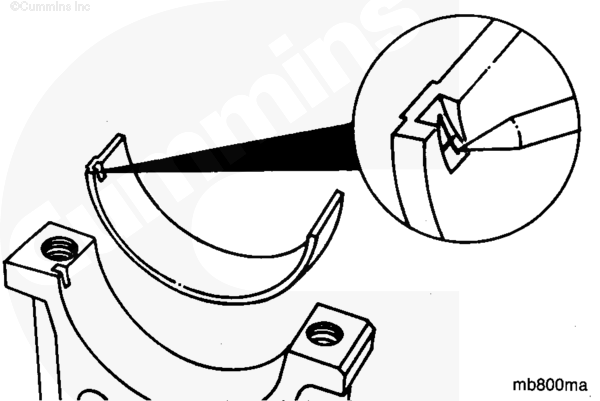

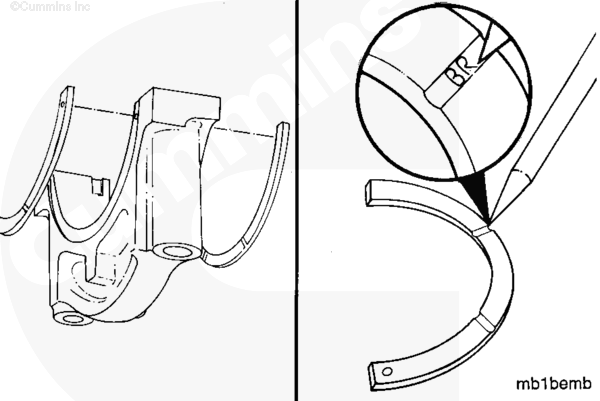

轴承定位舌必须装入轴承鞍座中的槽内,确保轴承正确就位。

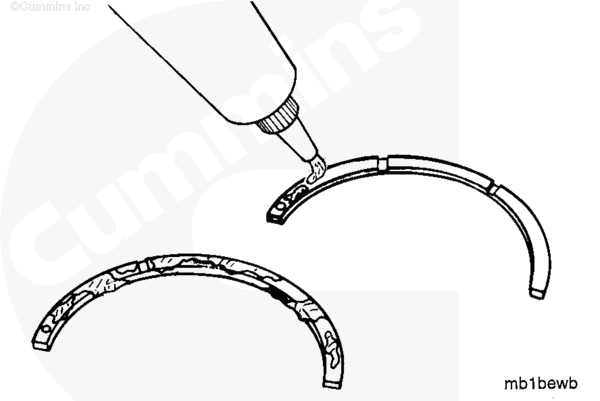

用一块不起毛的软布。清洁下部主轴承、下部止推轴承和安装面。

不得润滑主轴承的背部。

对准轴瓦上的定位舌(1)和主轴承盖中的槽(2)。安装主轴承。轴承的端部必须与主轴承盖安装面平齐。

用清洁的机油润滑轴承表面。

CAUTION

止推轴承中的槽必须朝向曲轴。固定轴承的定位销不得突出在轴承之上。否则会损坏发动机。

使用清洁的 15W-40 发动机机油润滑螺栓头和螺纹。将螺钉装入缸体之前,先让过多的机油滴落。

将螺钉装入主轴承盖中。

将两个止推轴承安装在 6 号主轴承盖上。使用下述步骤拆卸止推轴承。参考第 1 节中的步骤 001-007。

CAUTION

主轴承盖上的编号必须与缸体上的编号相同。如果主轴承盖没有安装在相同的位置,则可能会损坏发动机。

将主轴承盖上的编号同缸体中的正确位置匹配。盖带有“F”标记的一侧应朝向发动机前面。

CAUTION

确保轴承和盖带有轴承定位舌的一侧朝向缸体中的定位舌。如果主轴承盖定位不正确,则可能会损坏发动机。

CAUTION

不得使用手锤敲打主轴承盖。否则轴瓦会掉出。

用机油润滑轴承表面。轴瓦必须牢固座合在盖中并用正确的螺栓和垫圈组合拧紧到位。安装主轴承盖。

CAUTION

在所有主轴承盖都安装到缸体上之前,不得转动曲轴。如果轴承移位,会造成损坏。

安装螺钉。

转动每颗螺栓直到螺栓接触到主轴承盖。

CAUTION

不得使用冲击扳手。否则主轴瓦会掉出。

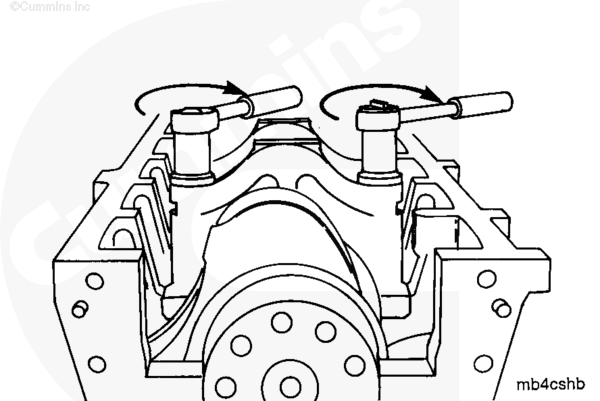

用两颗螺钉将主轴承盖推到位。

使用两把扳手同时拧紧两颗螺栓。

检查以确保 7 号轴承盖和缸体背面平齐,并且止推轴承仍保持在位。

采用下列步骤,按图示顺序拧紧螺钉。

-

1. 285 n•m [ 210 ft-lb ]

-

2. 580 n•m [ 428 ft-lb ]

-

3. 拧紧 90°

用手转动曲轴。如果没有拆下活塞,则使用盘车机构转动。

如果主轴承正确安装,曲轴能够转动自如。

使用千分表测量曲轴轴向间隙。

| 曲轴轴向间隙 | ||

| 新发动机最小间隙 | 新发动机最大间隙 | 磨损极限 |

| 0.14 mm [0.0055 in] | 0.32 mm [0.0125 in] | 0.60 mm [0.0236 in] |

如果间隙不符合技术规范,检查有无异物。可使用加大尺寸的止推轴承调节轴向间隙。

主轴承盖同一侧的上部和下部止推轴承的厚度必须相同。

最后步骤

WARNING

蓄电池可能有易爆性气体逸出。为降低人身伤害的可能性,在维护蓄电池前,必须保持发动机舱通风良好。为了降低产生电弧的可能性,应首先拆下负极 (-) 蓄电池电缆,并最后连接负极 (-) 蓄电池电缆。

CAUTION

切勿通过撬动或弯曲吸油管来对正支架螺栓孔。吸油管弯曲可能会导致不正确的油流,并造成发动机损坏。

- 安装缸体加强板。参考第 1 节中的步骤 001-089。

- 安装吸油管。参考第 1 节中的步骤 001-089.

- 安装油底壳和相关部件。参考第 7 节中的步骤 007-025。

- 向发动机加注清洁的 15W-40 润滑机油。使用下述步骤了解发动机机油容量技术规范。参考第 7 节中的步骤 007-037。

- 连接蓄电池。参考设备制造商维修信息。

- 运转发动机直至冷却液温度达到 70°C [160°F],检查有无泄漏。

准备步骤

WARNING

为了减小人身伤害的可能性,应避免皮肤直接接触热机油。

WARNING

美国的一些州和联邦机构已经认定使用过的机油有致癌作用,而且能产生生殖疾病。应避免吸入机油蒸汽、误吞以及长时间接触用过的机油。如果不再继续使用,应按照当地环保法规进行处理。

- 排空机油,拆下油底壳。参考第 7 节中的步骤 007-025。

- 拆卸机油吸油管和缸体加强板。参考第 1 节中的步骤 001-089.

拆卸

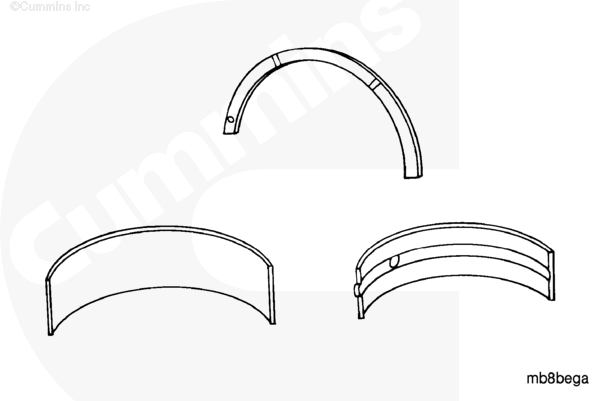

6 号主轴承盖包含两个止推轴承。

拆下轴承并在缺口部位标记其位置。

从缸体的 6 号位置拆下两个上部止推轴承。标出它们的位置。

如有必要,向前或向后滑动曲轴,以便拆下止推轴承。

检查能否继续使用

可提供五种尺寸的止推轴承组件。上部和下部止推轴承必须具有相同的尺寸。前后止推轴承可能具有不同的尺寸。

| 轴承组件尺寸 | 组件目录 |

| STD | 4 个 STD 轴承 |

| 0.25 mm [0.010 in] | 2 个 STD 和 2 个 0.25 mm [0.010 in] 加大尺寸的轴承 |

| 0.50 mm [0.020 in] | 4 个 0.25 mm [0.010 in] 加大尺寸的轴承 |

| 0.75 mm [0.030 in] | 2 个 0.25 mm [0.010 in] 和 2 个 0.50 mm [0.020 in] 加大尺寸的轴承 |

| 1.00 mm [0.040 in] | 4 个 0.50 mm [0.020 in] 加大尺寸的轴承 |

使用和拆下的止推轴承相同尺寸的轴承。如果止推法兰已经加工用于安装加大尺寸的止推轴承,将在与止推位置相邻的曲轴平衡重上作好标记。

安装

使用清洁的发动机机油润滑止推轴承。

CAUTION

止推轴承中的槽必须朝向曲轴。如果止推轴承定位不当,则可能会损坏发动机。

将轴承安装在 6 号位置。

向前或向后移动曲轴,以便安装第二个止推轴承。

主轴承盖同一侧的上部和下部止推轴承的厚度必须相同。

安装主轴承盖并测量曲轴轴向间隙。参考第 1 节中的步骤 001-006。

最后步骤

CAUTION

切勿通过撬动或弯曲吸油管来对正支架螺栓孔。吸油管弯曲可能会导致不正确的油流,并造成发动机损坏。

- 安装缸体加强板和吸油管。参考第 1 节中的步骤 001-089.

- 安装油底壳和相关部件。参考第 7 节中的步骤 007-025。

- 用清洁的机油注满发动机。使用下述步骤了解发动机机油容量技术规范。参考第 7 节中的步骤 007-037。

- 运转发动机直至冷却液温度达到 70°C [160°F],检查有无泄漏。