卡特(CAT)柴油机中修维修程序

柴油机中修程序

目 录

第一章 缸头和气阀

第二章 活塞和连杆

第三章 缸套

第四章 燃油系统

第五章 进排气装置

第六章 冷却水系统

|

气缸盖的拆卸

1.拆卸所有的罩壳,包括排气管罩壳、摇臂室壳、气缸盖罩壳等。

2.拆卸气缸盖周围的所有管系,包括喷油器漏油管、冷却水进、出口管、高压油管、冷却滑油进、出口管等。

3.拔出喷油器。

4.拆卸排气管安装螺栓。

5.拆卸安装螺母,取出摇臂。

6.取出阀桥及气阀推杆。

7.用扭力扳手拆卸缸盖螺栓,并做好记号和防腐

8.将气缸盖吊装工具安装在气缸盖上部,用钢丝绳或吊带及链条将其吊起。

9.拆卸缸盖垫片、水封,盖住所有孔腔,以防异物进入缸套或进气道内。

二、气缸盖本体的检修

1.检修缸盖本体时,拆出进、排气阀、喷油嘴。

2.拆卸附件后,检查燃烧室表面及进、排气口的积碳情况。

3.彻底清除燃烧室表面,进、排气口的积碳,并用着色探伤法检查被清理部位有无裂纹。

注意:由于燃烧室表面,进、排气口及周围受高温高压燃气作用,因此,着色检查时应非常仔细。

4.检查进、排气道内有无腐蚀现象发生。

5.清理缸盖与缸盖垫片的接触面。如有必要,用专用工具对此面进行研磨。

6.通过冷却水出口,检查冷却水腔内积垢情况。如积垢严重,拆卸掉下表面旋塞,对内部进行清理。清理结束后,在旋塞上涂密封剂,然后将其紧固。

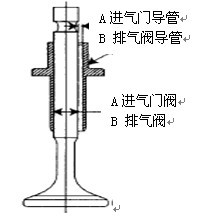

三、进、排气阀导管

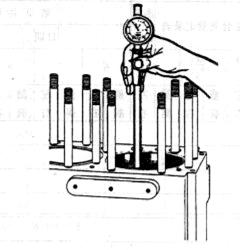

1.测量内径。检查进、排气阀导管有无腐蚀现象发生,用内径表测量其内径并做记录。结合气阀阀杆外径的测量尺寸,计算两者之间的间隙。

SHAPE \* MERGEFORMAT

2.气阀导管的更换。当发现阀杆与导管之间的间隙超出更换极限尺寸、导管被严重磨损时,按下述程序拆下导筒并用新零件更换之。

3.拆卸导管。插入拆卸工具,用榔头敲击以卸掉导套。

4.安装新导套。用液氮或干冰将导套冷套入缸盖内。

|

四、进、排气阀座

a 测量阀座尺寸,当尺寸超过更换极限时,更换新零件。

|

b 阀座更换。

c 用阀座拆卸工具缓慢拆卸进、排气阀座,不要将缸盖上贴合面碰伤。

d 气阀座安装,用液氮或干冰冷却后,将阀座冷套于缸盖上。

五、气缸盖安装

1.用空气吹通各通道。

2.清理缸套、缸盖与缸套接触面、进气密封接触面及O型圈安装面.

3.在缸套上安装缸盖垫片及水封。

4.在O型圈及进气密封上涂润滑油脂并将其安装于规定位置。

5.将吊装工具装于缸盖上部。

6.检查缸盖内有无异物。

7.缓慢放下缸盖,切不可损坏螺栓螺纹。

8.向排气管螺栓涂高温抗咬合剂并将其预装入缸盖。

9.经清理后检查,如螺栓、螺母螺纹及其安装面无异物发现后,安装螺栓,并按照规定扭矩上紧。

10.安装喷油器。

11.插入挺杆。

12.安装摇臂机构。

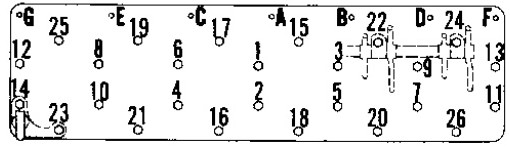

SHAPE \* MERGEFORMAT

13.安装排气管及周围其他管件。

14.安装缸盖(螺栓上紧顺序)、隔热箱及排气管等部件罩壳。

|

六、进、排气阀

进、排气阀拆卸

注意:使用阀拆卸工具按下列步骤同时拆卸四只气阀。

1.为避免装错,拆卸前,请注意阀头部的进、排气阀标识,缸号及安装位置等。

2.用喷油器止动螺栓将气阀弹簧拆卸工具安装于气缸盖上。

3.将气阀弹簧拆卸工具安装于转阀机构本体上,旋下专用螺栓。

4.转动专用螺栓压下气阀弹簧,取出卡块。

5.旋出专用螺栓,拆下拆卸工具。

6.取出转阀机构及气阀弹簧。

7.从燃烧室侧抽出进、排气阀。

进、排气阀检修

1.用清洗油对进、排气阀进行清洗。

2.检查以下内容:气阀头部的腐蚀情况、气阀杆部的弯曲及腐蚀情况、检查阀座的烧毁及损伤情况、检查阀座及阀杆部的贴合情况、阀座及弹簧的裂纹情况(着色检查)。

3.用外径千分尺测量进、排气阀阀杆。

注意:结合气阀导筒内径的测量结果,计算阀杆及导筒的间隙。当间隙超过更换极限时,更换磨损严重的阀。

| ||||||

| ||||||

| ||||||

4.阀头部及阀座的测量

用卡尺测量阀头部及阀座相关尺寸,并记录结果。如超出磨损极限,更换之。

|

5. 进﹑排气阀的研磨

5.1在阀杆部位涂滑油,将阀研磨弹簧安装于阀杆上,然后将阀杆上,然后将阀杆插入气缸盖上的气阀导筒中。

5.2将研磨工具装于阀上。

5.3在阀座区域图上研磨膏,仔细进行研磨。先使用中等粒度研磨膏,然后使用细研磨膏。

5.4研磨结束后,用兰铅油进行贴合检查。

5.5用千分尺测量阀头部及阀座尺寸,以确认尺寸没有超出使用极限。

6. 阀校正,用阀座切削刀具(可选)对阀座进行加工,其角度要求。

七、摇臂机构

1.摇臂机构的拆卸

1.1松开摇臂轴支座紧固螺母,脱开摇臂总成。

1.2从阀桥导向杆拔下阀桥。

1.3.卸掉摇臂轴两端定位挡圈,脱开进、排气摇臂。

| |||

| |||

2.摇臂机构的检修

2.1用清洗油清洗每个零部件。

2.2用外径千分尺测量摇臂轴直径尺寸,用内径表测量衬套的内径,测量完毕后计算间隙,当间隙超过磨损极限时,换用新的衬套。

|

3.摇臂机构的装配

3.1摇臂轴总成装配,将球头座装在摇臂螺栓上,用卡环将其固定,将进、排气摇臂套在摇臂轴上,在两端装上止动环。

3.2将阀桥总成插入阀桥导向杆。

3.3将摇臂轴总成装在气缸盖上。往摇臂轴支撑紧固螺栓及螺母上涂抹润滑剂(MOLYKOTE1000喷雾剂),按规定力矩将其扳紧。

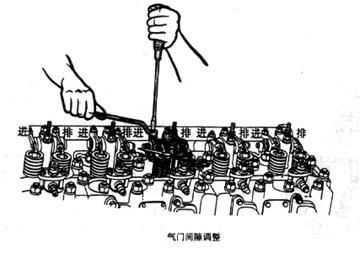

3.4装配完毕后,调整气阀间隙。【进气阀间隙:mm 排气阀间隙:mm】

| |||

| |||

一、活塞及连杆的拆卸

上述:拆卸汽缸盖后拉出活塞

注意:拆卸活塞时,不能盘车这样会造成人员和设备的损坏。

活塞拉出程序

1.拆掉油底壳,并将活塞盘至下至点附近的位置

2.用砂纸将活塞顶部和缸套头部的积碳除去

注意:盘车是要特别注意。防止连杆大头与机身相碰

3.拆掉连杆螺栓

4.用木棒轻轻推推出活塞

5.吊车活塞后,在缸套上部盖上盖板,以防杂物进入缸套内

6.将活塞燃烧室朝下放在指定的地方

7.用卡簧钳拆掉活塞销一侧的卡环

8.拔出活塞销,将活塞从连杆小头端内取出

9.拆掉活塞环

二、活塞的检修

1. 单个零部件的检查,检查单个零部件,并记录结果

1.1检查活塞上环岸及燃烧室表面的积碳情况,滑动部分的润滑情况

1.2运动部件的划伤及非正常接触情况

1.3活塞环的咬卡、镀铬层的剥落、异常接触及磨损情况

1.4活塞侧面及环槽底部积碳情况

2. 用砂纸(细砂纸)除去活塞上部的积碳

注意:活塞裙部涂了特殊涂层不可用砂纸打磨

3. 用油清洗活塞环

4. 仔细清理活塞燃烧室表面,用着色或磁粉探伤检查有无裂纹产生

5. 用压缩空气清理活塞销供油孔内部

6. 尺寸测量

测量单个零部件的尺寸并记录结果,根据测量结果计算相应的间隙,如果间隙超出更换极限,换用新零件。

|

| |||

| |||

活塞销及销孔

测量活塞销外圆及销座内孔尺寸,更换磨损严重的零件

|

三、活塞环的检查

1. 清理活塞气环及油环的积碳,用油清洗

2. 气环是经过镀铬处理的,及时活塞环没有到达磨损极限,如果发现镀铬层剥落或有裂纹产生,也应该更换

3. 测量活塞环的开口间隙

建议用新缸套对活塞环的开口间隙进行测量

4. 测量活塞环及环槽的厚度,如果间隙超出更换新环

5. 如果发现活塞环槽的宽度如果过度磨损,更换活塞

| ||||||

| ||||||

| ||||||

四、连杆检修

1. 检查如下各项并记录结果,发现缺陷,修理或更换

1.1小头衬套贴合情况,检查及衬套安装表面松动或错位

1.2大端与杆身接合面的划伤及磨损情况

1.3连杆螺栓的螺纹部位及座合面的凹坑及剥落

2. 探伤连杆及连杆螺栓

3. 用空气吹杆身油孔及喷嘴,清洗部件

4. 检查活塞销衬套内径直径,根据活塞销外圆直径测量结果计算配合间隙,超出标准间隙·更换新衬套

|

4.1衬套的更换方法:用榔头或专业工具压出衬套、确认油孔位置正确后,用液氮冷却衬套或压入衬套。

5. 连杆不装瓦时,装入新连杆螺栓做拉力试验并检查大头尺寸,看有无变形

五、活塞及连杆的装配

1. 装配前,用油清洗所有零部件,并用压缩空气吹螺纹孔

2. 将连杆大端孔内的灰尘及油污擦干净

注意:不要在瓦背加滑油及油脂,这样会造成贴合不良

3. 调整瓦定位舌与连杆大端孔内定位槽的位置,以保证瓦被安装在轴承内孔的中心位置

4. 用手或胶锤打瓦的中心部位以保证瓦紧贴在大头孔内

5. 清洗曲柄销表面,往曲柄销与轴瓦内表面抹上润滑油

6. 装配连杆小头与活塞

7. 盘车是装配缸在下止点的位置

8. 装入活塞环(活塞环的制造标记朝上,活塞环开口交叉错开180度)

9. 装入油环(将弹簧滚入槽内,插入弹簧接头;装入油环,使环开口于弹簧接头位于相反位置)

10. 向活塞、活塞环、油环及活塞环安装工具上涂上定量的润滑油

11. 当活塞装入缸套时,用胶锤轻轻敲打活塞四周,以便活塞顺利进入缸内

12. 安装连杆螺栓,交替拧紧(规定的扭矩)

|

缸套

一、缸套内表面的检修

气缸盖及活塞实施大修后,缸头没有从机身中拉出的情况下,对缸套内表面进行修理

1. 视觉检查缸套内表面的积碳情况

2. 清理积碳,检查内表面有无划伤、腐蚀、拉伤及其它损伤

3. 测量缸套内表面直径

4. 缸套抛光处理

更换活塞环后或缸套内表面为镜面状态时,可用砂纸或珩磨方法,对其进行抛光处理

4.1用80号砂纸抛光缸套圆周方向,以便清洗留下砂纸抛光后的网文线

4.2用珩磨方法处理时,用清除内孔的不均匀磨损,然后实施珩磨。

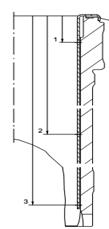

4.3 珩磨结束后,测量内径(三点),确保内径没有超出磨损极限

当活塞在上止点时第一道活塞环对应的气缸套位置

当活塞在行程中点时第一道活塞环所对应的气缸套位置

当活塞在下止点时最后一道刮油环所对应的气缸套位置

| |||||||

| |||||||

| |||||||

| |||||||

喷油嘴

1.拆卸高压油管和油嘴油管

2.用专业拉马,取出喷油嘴,注意油嘴的铜垫

3.用专业清洗液,去除油嘴底部积碳

4.用喷油器试验台测试喷油嘴起喷压力和油雾喷状实验

4.1测试不合的喷油器更换

进气和排气装置

一、空冷器

1.空冷器的拆卸

1.1拆卸冷却水进、出口管

1.2松开密封法兰安装螺栓,拆卸增压器支架

1.3拆卸密封法兰和O型圈

1.4拆卸螺钉,抽出空冷器本体

2.空冷器检修

2.1拆掉两侧的水腔盖板,清除沉积的水垢。如果内表面涂层剥落,修理或重新上涂层。

2.2用尼龙布刷清水管内侧,刷完后用干净的淡水清洗它。

2.3用压缩空气清除空气侧的污物。如果污染严重,拆下水腔,将管板总成浸入清洗剂内将污物除去。清除污物后,用干净的淡水清洗,并及时充分使空冷器干燥。

2.4检查保护锌并将其换新(装有保护锌时)。

3.空冷器安装

3.1在空冷器两侧装上盖板。

3.2安装空冷器垫片。

3.3吊起空冷器,从油泵侧将其插入支架内,紧固螺栓。

3.4将O型圈换新,装上密封法兰及增压器支架。

3.5装上空冷器进、出水管。

冷却水系统

一、冷却水泵的拆卸

1.拆卸水泵前,卸掉附助齿轮箱排气侧盖板,并测量齿隙

|

标准值(mm) 更换极限(mm) 【齿隙】 【】 【】 |

2.卸掉冷却水泵进出、水管

3.拆掉紧固螺母,从发动机上卸下水泵总成

4.按下列顺序拆卸水泵总成:

5.卸掉壳体安装螺母,取出泵体及泵盖

6.卸掉叶轮安装螺母,取出叶轮及键

注意:正常旋向发动机水泵叶轮安装螺母为“左旋式”螺纹,拆装时应注意

7.卸掉机械密封的旋转部分

8.取掉密封座,拿出机械密封的固定部分

9.卸下甩水环

10.卸掉水泵齿轮安装螺母及水泵齿轮

11.取出键

12.卸掉螺栓、轴承盖,取出油封

13.从轴承座中拔出泵轴及球轴承

14.从轴承座中取出球轴承

二、冷却水泵的检修

1.用清洗油对零件进行清洗并出去水垢

2.测量叶轮与扣环之间的间隙

注意:如果间隙过大,更换磨损严重的零件

3.检查叶轮有无空泡腐蚀现象

4.检查水泵壳体有无腐蚀或空泡腐蚀及由此引起的壁厚减薄现象

5.检查水泵齿轮表面的磨损及点蚀现象

如磨损严重,间隙超出更换极限,将齿轮换新

三、冷却水泵装配

1.按拆卸时的相反步骤装配冷却水泵总成。

《装配冷却水泵时的注意事项》

1.1记住在将水泵安装在柴油机上时,轴承壳体表面上注油孔朝上(标有“O”的面朝上)

1.2更换油封、机械密封、垫片和O型圈

1.3小心不要将油封方向装错

1.4不要向机械密封的石墨部位涂油

1.5安装水泵壳体前,用手转动叶轮以确认气转动灵活

2.在发动机上安装冷却水泵,如果更换了冷却水泵齿轮,则检查侧隙。

3.检查冷却水泵进、出口管和轴承润滑油管

English

English Espaol

Espaol Franais

Franais 阿拉伯

阿拉伯 中文

中文 Deutsch

Deutsch Italiano

Italiano Português

Português 日本

日本 韩国

韩国 български

български hrvatski

hrvatski esky

esky Dansk

Dansk Nederlands

Nederlands suomi

suomi Ελληνικ

Ελληνικ 印度

印度 norsk

norsk Polski

Polski Roman

Roman русский

русский Svenska

Svenska