康明斯ISM柴油发动机特殊配置

康明斯ISM柴油发动机特殊配置

REPTO 后端动力输出

ISM发动机可提供带后端动力输出的飞轮壳;强制润滑的齿轮传动设计使传动噪音降到最低;

给整车辅装设备提供稳定的动力。

传动比:1.15:1

最大持续输出功率:200hp

典型应用

水泥搅拌车、水泥泵车、吊车

康明斯ISM发动机制动系统

JACBOS制动系统

特点:安全高效 立体节省

介绍:ISM11升发动机制动系统是利用一个压缩释能装置将输出动力的发动机转换成一个吸收动力的空气压缩机,可提供优于同类产品数倍的制动性能。

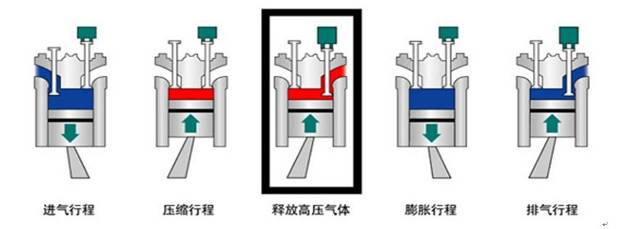

皆可博系统工作原理

当需要制动时,在发动机做负功的压缩行程中,当活塞上行至末端时由制动系统打开排气门,将高压气体释放,是发动机在唯一做正功的膨胀行程中缸内行程负压倒吸活塞,从而做负功吸收车辆动能,降低车速。

安全性:

1. 保证车辆下坡可控:使用发动机制动器,可合理控制车速,从而使车辆快速安全的到达坡底。

2. 有效缩短制动距离: 发动机制动器瞬间响应,有效缩短制动响应时间约1秒钟, 当卡车以每小时90公里的速度行驶时,可缩短刹车距离长达25米。

3. 避免车轮制动失灵: 车轮制动在连续使用3-5分钟后,刹车片温度急剧上升,磨损加剧,制动效果骤降,甚至会导致刹车失灵,存在严重安全隐患。使用发动机制动器,能够减少85%的车轮制动需求,从而能有效避免因刹车失灵导致的交通事故。

4.有效减少爆胎风险:当车轮在连续制动时,轮毂温度急剧升高,使轮胎温度在轮胎本身与路面的摩擦产生温度升高的基础上进一步快速升高,从而使爆胎风险加大,使用发动机制动,可减少85%的车轮制动,有效减少爆胎几率。

5.降低司机心理和劳动负荷。

经济性:

1.每年节约燃油约500升:康明斯发动机制动系统打开后,发动机停止喷油,节油效率约为1%。(按每年运行12万公里,每百公里耗油38—40升,节约1%燃油,则每年节省燃油约450—500升)

2.节约时间,提高生产效率:康明斯发动机制动系统制动功率可达326马力,有效缩短制动距离,这样可使驾驶员在平路以合理较快速度运行、在坡路能安全以合理较快速度下坡。

3.减少保养成本:使用康明斯发动机制动,可减少85%的车轮制动,大幅减少刹车片使用频率,延长刹车系统寿命,每年可减少2-3次刹车片更换;同时大幅降低轮毂因连续制动造成的温度急剧升高,减缓轮胎因高温老化和快速磨损,从而可延长轮胎寿命约25%。

4.有效减重约1吨,整车轻量化:康明斯发动机制动功率达326马力,仅重20多公斤,可在大多情况下替代淋水罐(大多数重约1吨),在保证安全的情况下可有效减重1吨,实现多拉货1吨。

日常使用:

1. 当车辆启动并正常行使后即可打开发动机制动器开关,发动机制动系统处于待工作状态。

2. 当需要减速或制动时,松开离合器踏板和油门踏板,发动机制动即开始工作,仪表板上的发动机制动指示灯亮;当需要更快减速或制动时,可同时踩下行车制动踏板。

3. 当需要解除制动或重新加速时,踩下离合器踏板或油门踏板,发动机制动将立即解除,正常换档或加油。

4. 停车关闭发动机之前时,需要关闭发动机制动开关。

5. 经验分享:使用发动机制动时,上坡使用的档位也就是下坡时最适合的档位。

维护保养:

康明斯发动机制动系统和发动机一体化设计,不影响发动机正常使用,终身免维护,只需在调整发动机气门间隙的同时,调整间隙以保证制动效率最大。

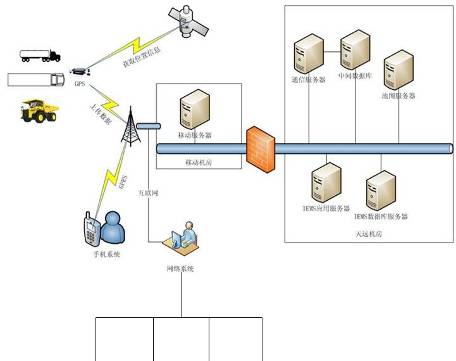

康明斯设备智能管理系统(iEMS),借助康明斯强大的发动机电控技术,应用全球卫星定位系统和移动互联网,通过云计算平台,提供先进的车辆实时监控、远程故障诊断、维护保养管理、以及司机行为管理和车队信息化管理等功能,协助企业实现和超越其安全、节能、高效、环保的经营目标,提升企业经营效益。

应用领域

作为一款久经考验的旗舰动力产品,ISM系列重型柴油发动机受到世界各地客户的青睐,产品广泛应用于全车总重17-55吨之间的重型卡车、特种车、客车和工程机械等领域,是牵引车、水泥搅拌车、底盘、油罐车和汽车起重机等设备的理想配套机型。

康明斯QSM发动机是全球首台通过欧美非公路第三阶段排放标准的发动机。电子控制单体高压喷射系统保证了燃油充分燃烧,高容量ECM体积更小巧,存储量扩大了十倍,铰接活塞的顶部经钢化处理,可以承受更高的气缸温度。

在欧美市场,ISM发动机与沃尔沃、万国、肯沃驰、彼得布尔特、曼和福莱纳等在内的世界知名重卡配套。 自进入中国市场以来,ISM系列发动机先后与陕汽、福田、三一、华菱、金龙、宇通、集瑞、安凯、青年、江淮、中通、徐工等中国知名卡车、客车和工程机械企业成功配套。