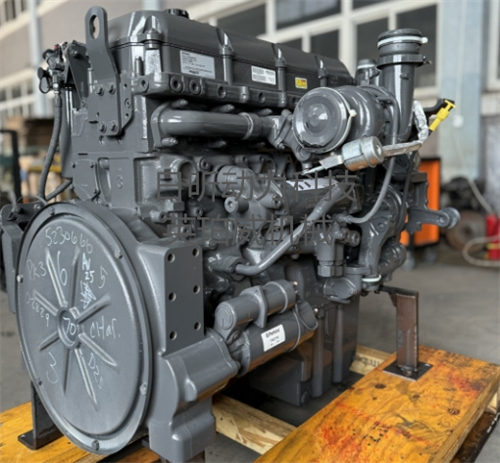

Perkins珀金斯柴油发动机凸轮轴的凸轮升程测量方法

一、Perkins珀金斯柴油发动机凸轮轴的凸轮升程测量方法

帕金斯柴油发电机组凸轮轴的凸轮升程测量方法如下:

拆下帕金斯柴油发电机组凸轮轴。用千分表或千分尺检查凸轮轴的升程,看是不是过度磨损。

将凸轮轴放在 V 形铁上,使其能够转动检查弯曲度是否符合要求。

转动凸轮,用千分表测量凸轮凸部的高度。

用千分表或千分尺。检查每个凸轮的最小直径,将凸轮高度处的最大直径减去这个尺寸就是凸轮的升程,比较每个凸轮的额凸部和升程,将磨损的情况和制造厂的规比较,凸轮允许的最大磨损量通常是 0.005in 左右。

凸轮升程测量实际上是两维坐标测量,对于圆盘凸轮,就是测量各种不同角度的径向距离,通常采用凸轮轴测量仪进行测量,它由光学分度头和阿贝读数头组成。测量头的形状应与凸轮机构中跟随件的头部形状一致,这样才能更好地模拟凸轮机械的实际工作状况,使得测量的升程值直接反映凸轮机构中跟随件的工作位移。

凸轮实际升程的精确测量与升程误差的准确评定在凸轮的测绘、加工、检验等过程中极为关键。对发动机凸轮而言,一般是通过凸轮机构从动件的升程误差,间接地评定凸轮型线的形状误差,即凸轮形线的实际形状相对于理论形状的变动量。

目前,传统的凸轮升程测量与误差评定方法步骤如下:(1)选定与从动件大小形状相同的测头;(2)根据测量精度要求按 “等角度间隔”、“等弧长间隔”、“等升程间隔” 或 “升程公差分布点” 等方法划分测点间隔;(3)采用 “敏感点法”、“平均点法” 或 “转折点法” 等方法确定凸轮相位角;(4)评定凸轮升程误差。

二、帕金斯柴油发电机组凸轮轴如何拆下检查升程

帕金斯柴油发电机组如果一个或者两个凸轮轴磨损,可能会导致进入气缸的空气或燃油量减少,容积效率降低。此时需要拆下凸轮轴检查凸轮是否磨损。具体步骤如下:拆下凸轮轴,用千分表或千分尺检查凸轮轴的升程,看是否过度磨损;将凸轮轴放在 V 形铁上,使其能够转动检查弯曲度是否符合要求;转动凸轮,用千分表测量凸轮凸部的高度;用千分表或千分尺检查每个凸轮的最小直径,将凸轮高度处的最大直径减去这个尺寸就是凸轮的升程,比较每个凸轮的凸部和升程,将磨损的情况和制造厂的规范比较,凸轮允许的最大磨损量通常是 0.005in 左右;拆下凸轮轴后,检查止推垫是否过度磨损或擦伤;将千分表放在凸轮轴的末端,沿着凸轮轴线方向前后移动凸轮轴测量轴向间隙,凸轮轴轴向间隙为 0.001 - 0.010in。不合格的凸轮轴要更换,在安装的时候一定要对齐正时标记。

三、凸轮升程测量为何是两维坐标测量

凸轮升程测量实际上是两维坐标测量,对于圆盘凸轮,就是测量各种不同角度的径向距离。这是因为凸轮的运动是复杂的,不仅有旋转运动,还有随着旋转而产生的径向位移。测量仪器是分度装置和线性仪器的组合,通常采用凸轮轴测量仪进行测量,它由光学分度头和阿贝读数头组成。测量头的形状应与凸轮机构中跟随件的头部形状一致,这样才能更好地模拟凸轮机械的实际工作状况,使得测量的升程值直接反映凸轮机构中跟随件的工作位移。例如,文中的实例使用的是圆滚子跟随件,故采用圆柱面测量头。测量前,将被测凸轮轴用顶尖固定在光学分度头和尾座之间,使其与光学分度头一起转动,圆柱面测头固定在阿贝读数头上,并与被测凸轮轮廓面接触,测量时转动凸轮轴,在光学分度头的读数显微镜中读取角度值,同时通过阿贝读数头读取径向距离,从而实现两维坐标测量。

四、传统凸轮升程测量与误差评定方法步骤

目前,传统的凸轮升程测量与误差评定方法步骤如下:首先,选定与从动件大小形状相同的测头;然后,根据测量精度要求按 “等角度间隔”“等弧长间隔”“等升程间隔” 或 “升程公差分布点” 等方法划分测点间隔;接着,采用 “敏感点法”“平均点法” 或 “转折点法” 等方法确定凸轮相位角;最后,评定凸轮升程误差。确定相位角的方法有多种,如找拐点法,在凸轮最高点附近直接找升程转折点,但由于最高点处升程变化率很小,因而从阿贝读数头中找拐点,灵敏度不高,测量精度较低,一般在粗测时使用该方法;对称点法,在凸轮两侧取若干组升程值相同的对称点,这些对称点的角平分线就是凸轮最高点位置,由于取了多组平均值,因而最高点的位置误差比找拐点法要小;敏感点法,敏感点即升程变化率最大的点,以凸轮两侧的敏感点作为对称基准,然后按对称点法来确定最高点,因为在敏感点处,由纽引起的升程变化最大,测量时引起的误差最小。

Perkins 珀金斯柴油发动机凸轮轴的凸轮升程测量可以参考上述方法。首先,可以按照帕金斯柴油发电机组凸轮轴拆下检查升程的步骤,对凸轮轴进行拆卸和初步检查。在测量过程中,要认识到凸轮升程测量是两维坐标测量的本质,采用合适的测量仪器和方法。同时,遵循传统凸轮升程测量与误差评定方法步骤,确保测量结果的准确性和可靠性。通过这些方法,可以有效地对 Perkins 珀金斯柴油发动机凸轮轴的凸轮升程进行测量和评估,及时发现凸轮轴的磨损和故障,保证发动机的正常运行。

English

English Espaol

Espaol Franais

Franais 阿拉伯

阿拉伯 中文

中文 Deutsch

Deutsch Italiano

Italiano Português

Português 日本

日本 韩国

韩国 български

български hrvatski

hrvatski esky

esky Dansk

Dansk Nederlands

Nederlands suomi

suomi Ελληνικ

Ελληνικ 印度

印度 norsk

norsk Polski

Polski Roman

Roman русский

русский Svenska

Svenska